はじめに

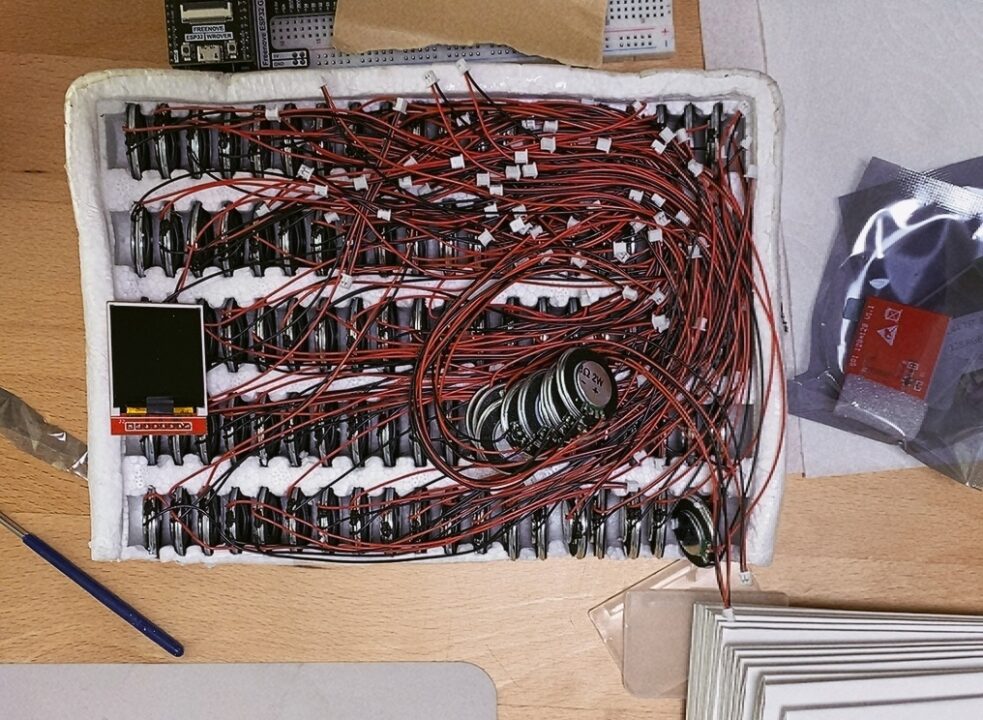

前回、こちらの記事で100台届いた基板の不良品問題について記載した。

今回は上記不良品への対処法と、梱包までの手順のシミュレーションを行ったので、それについて記載。

本当は6/1にリリースしたかったのだが、諸事情(後述)あり6/8予定。

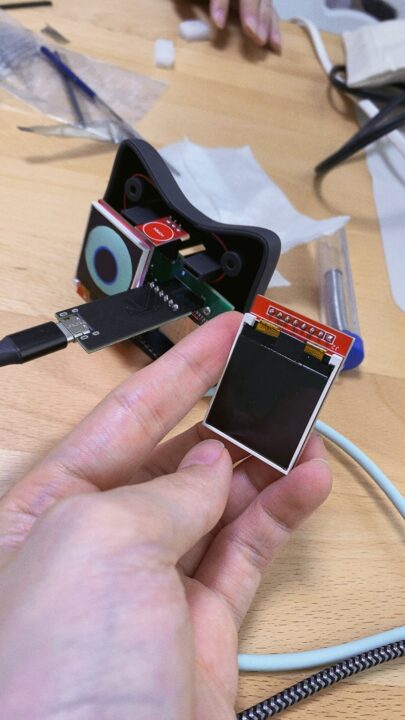

基板不良品に対しては、ディスプレイをやするで対応

現在、ミーアは、私とプロダクトデザイナーの稲田さんとソフトウェアエンジニアの3名で開発中。

ちなみに最初の100台の組み立てに関しては、手作業で自分達で行うことにした。コストカットと、自分達が全工程を把握していないと、次の量産の段階でも明確な指示が出せないので。

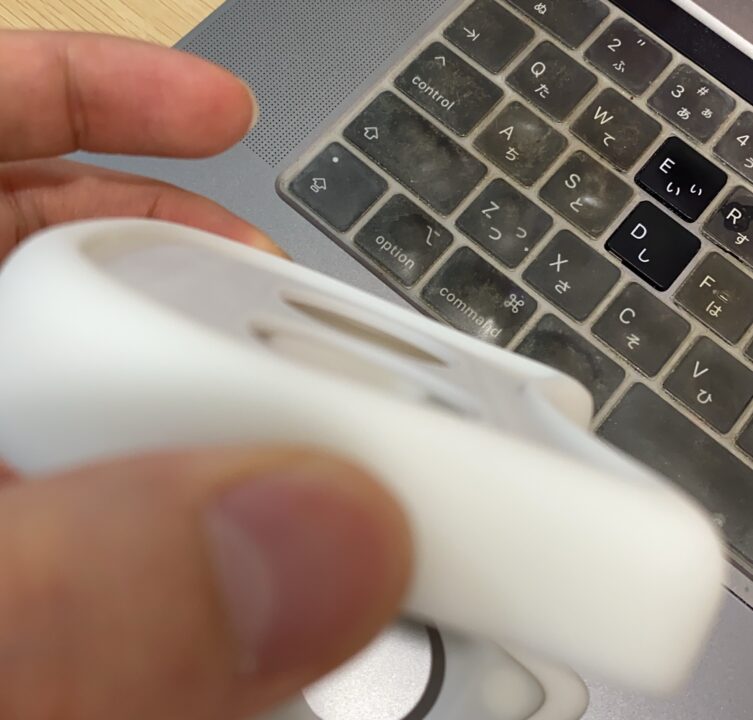

基板不良品に関して、自分の中では「これはどうしようもないなぁ」と諦めかけていたところ、稲田さんから

「LCDディスプレイの基盤をやすることで、ディスプレイ同士の干渉を防げるかもしれません」

と報告があり、実際に試すことに。

LCDディスプレイの側面を、ひたすら紙ヤスリと棒ヤスリで基板に嵌めたときに干渉しなくなるまで削っていく。

結構これが時間がかかり、正直「最初から届いた基板の取り付けピンヘッダーが水平だったら、この作業不要だったのに」と思いながらも、とりあえず10セット完成。

そして基板に書き込み用の基板を差し込んで、コードを書き込んでいく。元々データのアップロードとビルド合計で10分くらいかかっていたが、高速化して2分弱で書き込めるようになった。

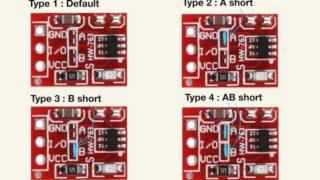

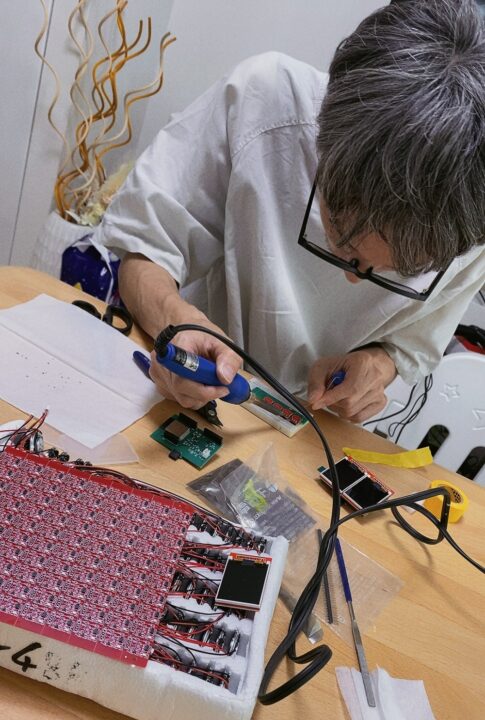

タッチセンサーをハンダして基板に取り付け

今回使用するTTP223タッチセンサーは、100個セットで届いているので1つずつに分解して、ピンヘッダーをハンダする必要がある。ひたすらハンダしていく。

また、デフォルトではタッチした時の感知としてLEDが光るようになっているのだが、そのまま取り付けると、LED赤光色が白筐体の場合に透過して光ってしまい、ロボット感が出るので、ニッパーでLEDの部分を切っていく。

ちなみにTTP223タッチセンサーはLEDを削除しても、タッチ検出は可能。その動作検証に関する記事はこちら

基板をねじ止めして固定

そして、スピーカーを背面に配置し、基板とタッチセンサーをその上に置いて、ねじ止めする。

これで、ミーアの背面半分が完成した。

アクリル板をはめて、ねじ止め

最後に、ミーアの正面を取り付ける必要がある。

しかし、ここでも問題が2点発生

1)アクリル板の到着が6/7,8前後と遅れることに

2)ミーア正面の3Dプリンターで中央部分が盛り上がっているものを発見

1はまぁ仕方がないとして、2は完全に想定外だった。

今回、最初の100台は金型ではなく3Dプリンターで作成していて、基板と同じくJLCPCBに発注。

ただ、届いた正面の3Dプリンターを見たところ、なぜか白筐体の一部だけ中心部が盛り上がっているものを発見。

下図の左が正常(これも若干盛り上がっているが)で、右が盛り上がっているもの。

このうえに、アクリルパネルをはめ込むのだが、盛り上がった状態だと、アクリルパネルが浮いてしまい、取れてしまう。

どうしたものかと頭を悩ませたが、こちらも稲田さんより

「膨らみはパネルを接着することで、硬い方の周辺にパネルが合わさり、膨らみがなくなりそうです」

とのアドバイスをいただいたので、実際に6/7,8に到着予定のパネルが届いたら、検証することにした。

という諸事情で、やむなく、当初の6/1リリースから、1週間後倒しにした。

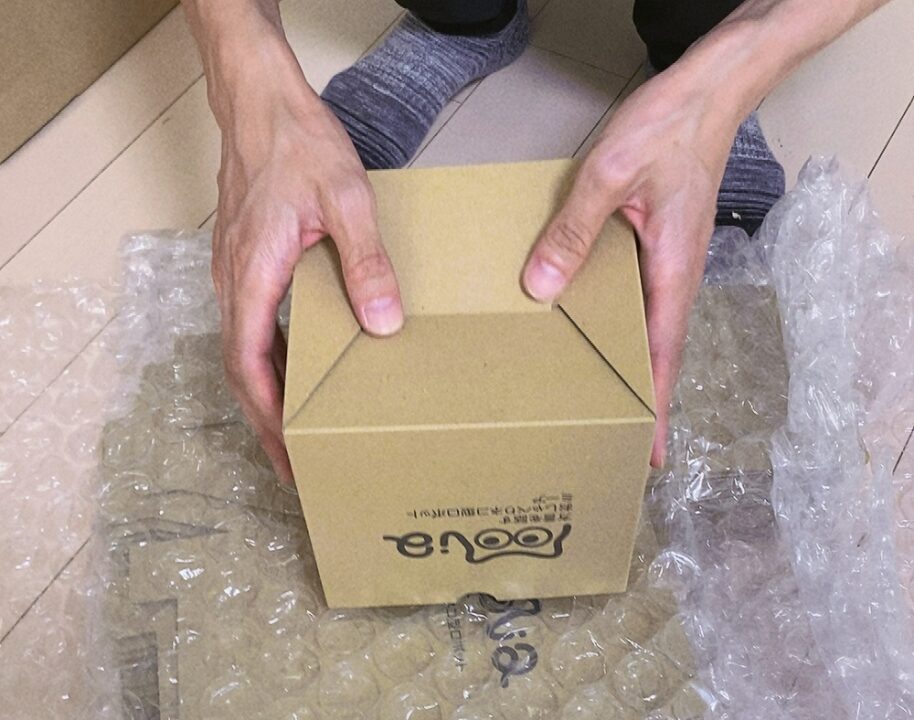

梱包をシミュレーション

今回、ミーア専用のダンボール箱も用意したので、段ボール箱に、組み立てが完了したミーアを緩衝材の中に入れる。

そして、作成した、スタートガイド(紙)を上に添えて梱包。

さいごに

無事、梱包まで一通りシミュレーションできた。

あとは、パネルが届いたときに筐体正面と無事接着できるかを確かめられれば、ひたすら工程を繰り返して作成するのみ。

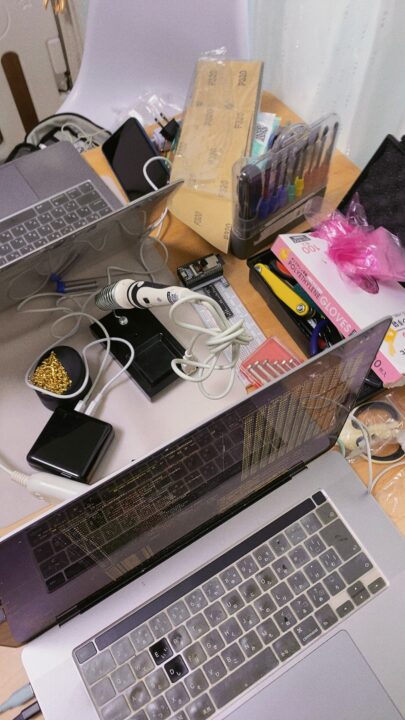

スタートアップ感のある作業風景(自宅)となった。

アプリの方も、Appleの方が審査が厳しかったのだが、無事クリアし、5月末時点でリリース可能な状態となった。

HPはすでに、作成済みで、Stripe決済できることも確認済み。

リリース時に本番決済をONに設定するのみとなった(現時点では決済不可にしています)。

構想から1年弱たったが、途中から一緒にやってくれるメンバーが増えて、3人でようやくここまで漕ぎ着けた。

ソフト・ハード・電子回路どれも大変だったが、電子回路を作成して自作基板作るのが知識0だったので、一番大変だったかも。自作基板の変遷に関してはこちらで記載。

あと少し。