はじめに

さまざまな方言を話すおしゃべり猫型ロボット「ミーア」を開発中。

前回こちらの記事で、基板不良品の原因調査を試みるも途中で断念したので、続きにトライ。

基板の電圧測定方法(部品間・配線)

プロトタイプの製作やプロダクトの試作が可能な実証フィールドである、TiB FABのテックスタッフに原因調査方法を聞いたところ、下記2つのやり方があると教えていただいた。

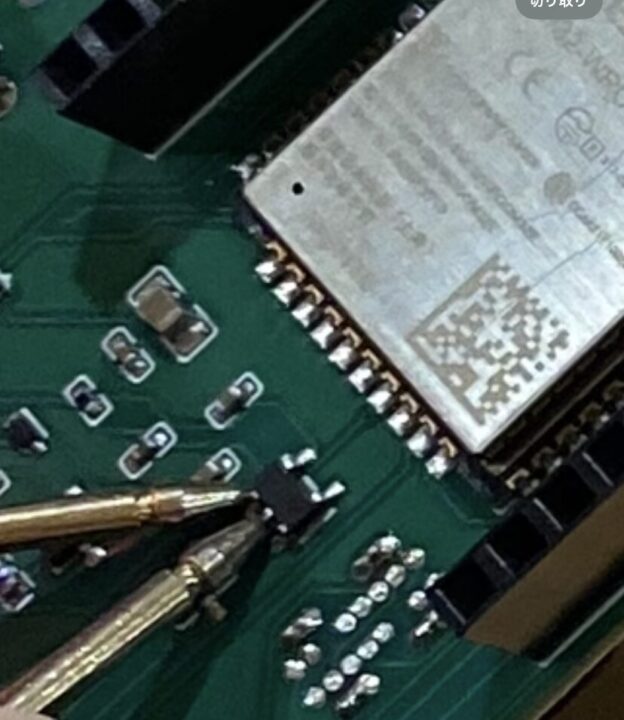

1)部品間の電圧を測定:ハンダされている部品のランド部分にオシロスコープのプローブの先端を当てて電圧を測定

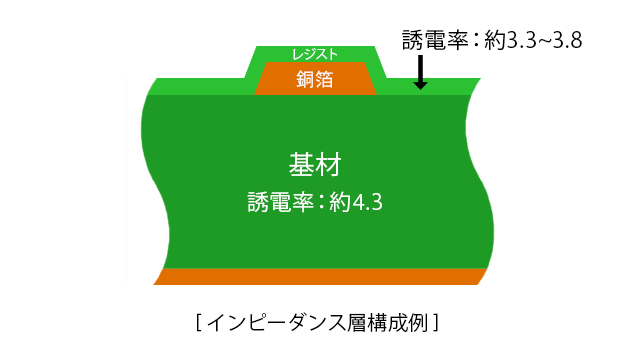

2)配線の電圧を測定:基板上の配線がレジスト(絶縁層)で覆われていることが多いので、そのまま配線の上からプローブを当てても電圧は測定できないので、測定したい箇所にカッターで軽く傷をつけ、銅箔部分を剥き出しにしてから電圧を測定する。この時、配線を傷つけないように注意するため、カッターの刃先が基板と水平になるようにしてから軽く横に削る。そして、剥き出しの銅箔部分にプローブを接触させて電圧を測定する。

まずは、部品間の電圧を測定して、原因調査を進める。

基板不良の原因6パターンを特定

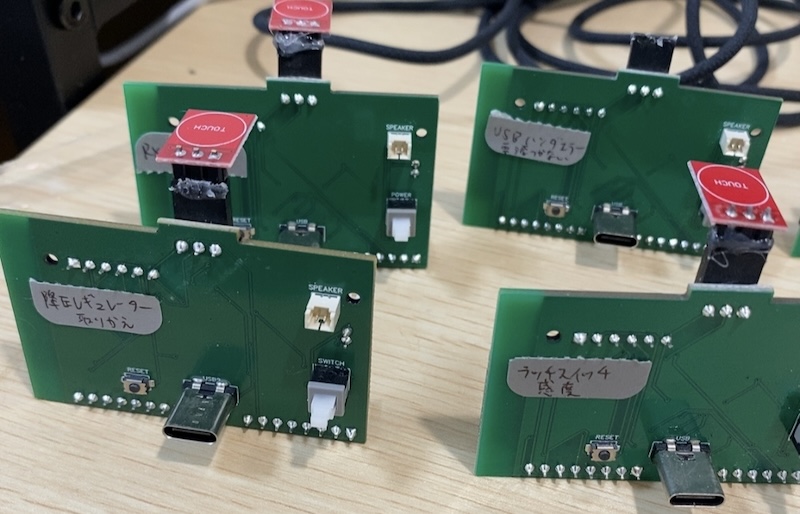

結構時間かかったが、今まで発注した150の基板のうち、不良品の11個を下記の6パターンに分解できた。

電源つかない問題

- IC(Fuse)マウント不備:2個

- USBマウント不備:1個

- 降圧レギュレーター(ME6217)マウント不備:1個

- ラッチングスイッチの感度不良:1個

コード書き込みできない問題

- TXRXエラー:1個

音が鳴らない・音割れの原因

- IC(MAX98357A)マウントエラー:音が鳴らない・音割れの原因:5個

それぞれ具体的に見ていく。

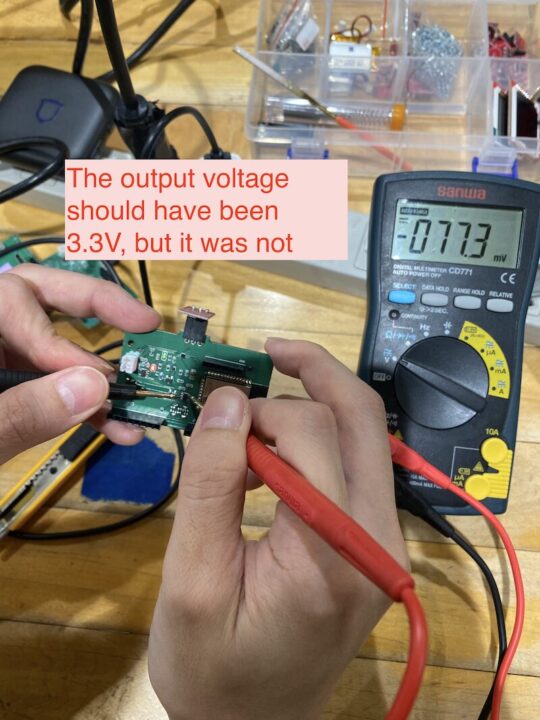

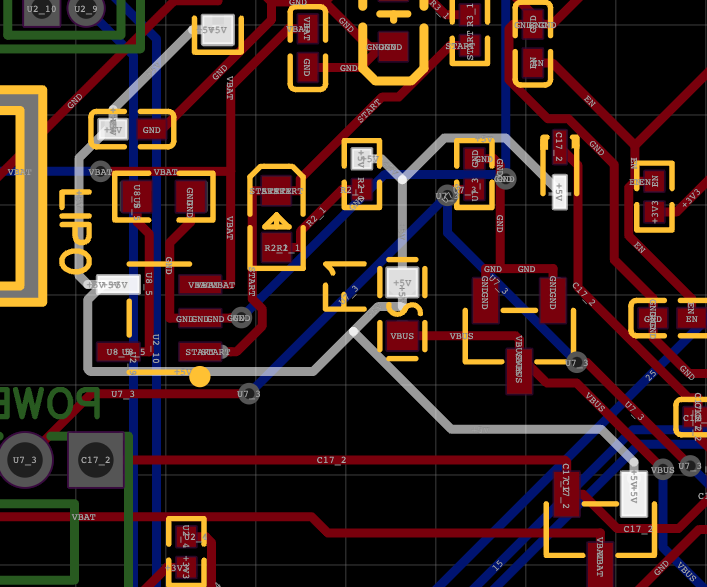

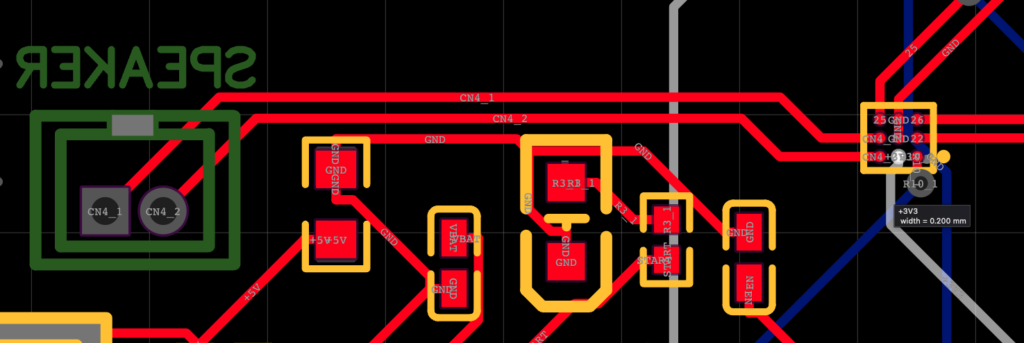

降圧レギュレーター(ME6217)マウント不備

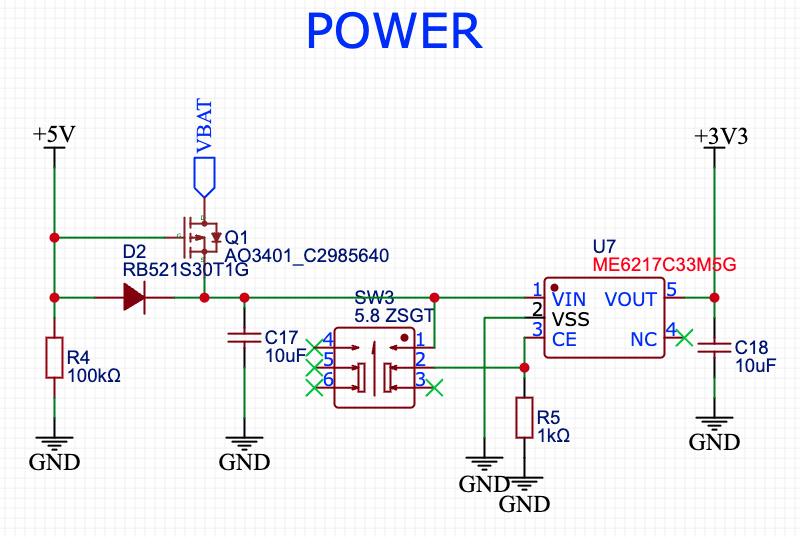

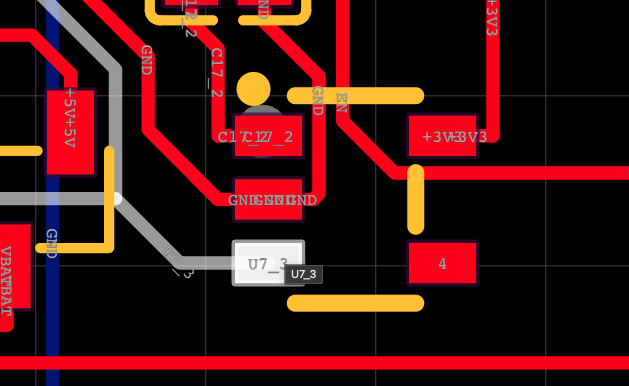

USBからの5V給電をESP32駆動のために3.3Vに降圧レギュレーターで降圧している。下記回路図のME6217部品のうち、3番ピンと1番ピン(入力電圧)の差は5Vで、3番ピンと5番ピン(出力電圧)の差は3.3Vになっていなければならない。

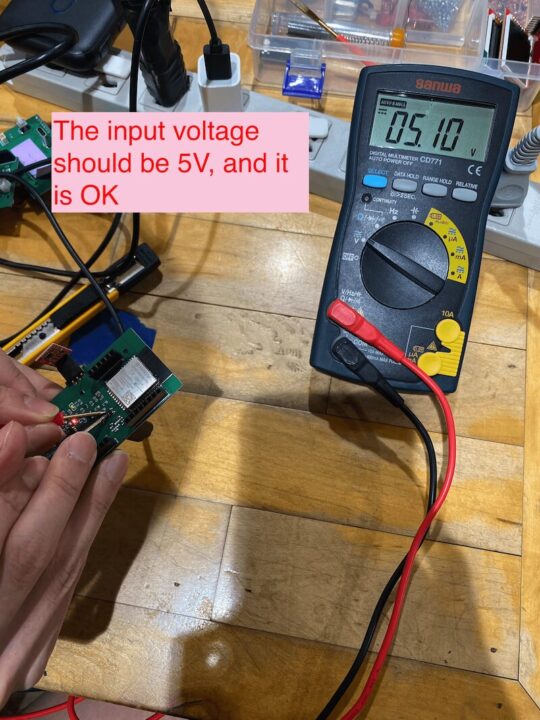

しかし、実際に測定してみると、入力電圧は5Vで正しいが、出力電圧が3.3Vではなく0Vになっている。これはME6217の部品そのものが壊れているか、ME6217の表面実装が原因。

こちらに関しては、実際にJLCPCBのQuality Complaintで問い合わせた。

IC(Fuse)マウント不備

電気回路の異常状態(短絡や過負荷など)による過電流によって機器が危険な状態になることを防止する目的で使用しているフューズは、回路上は前後で5Vの電圧でなければならない。

しかし、実際に測定してみると、フューズの片方のランドで5Vではなく、0Vになっていた。これはヒューズのマウントが原因。

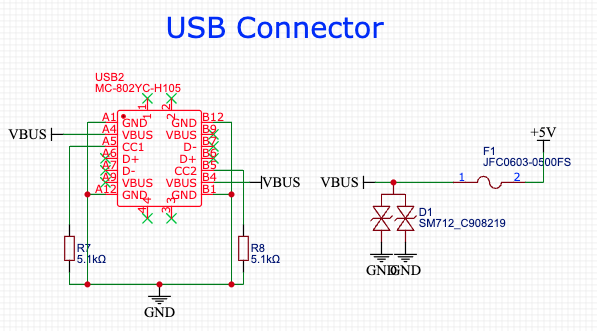

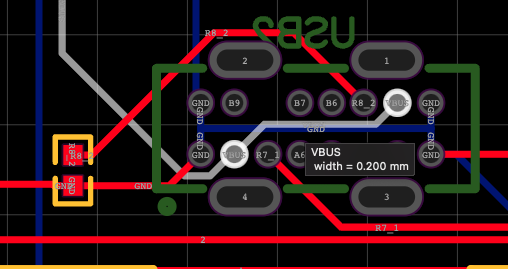

USBマウント不備

USBからの給電は5VなのでVBUSから伸びる配線は5Vでなければならない。

VBUS-GND間の電圧は、正常基板の場合は下左図のように5Vだが、不良品の場合は下右図のように0Vになってしまっていた。

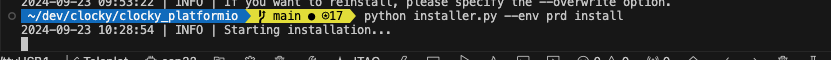

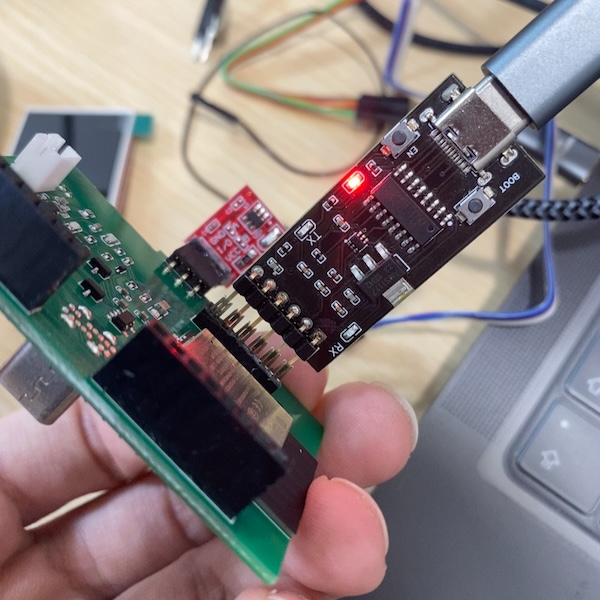

TXRXエラー

こちらは、コード書き込み基板をつなげても書き込みが開始されず、正常であれば書き込み基板側でTXRXの両方が点滅するのだが、不良品の場合はRXしか点滅していない状態。

書き込みを開始しようとしても、書き込みが進まない。

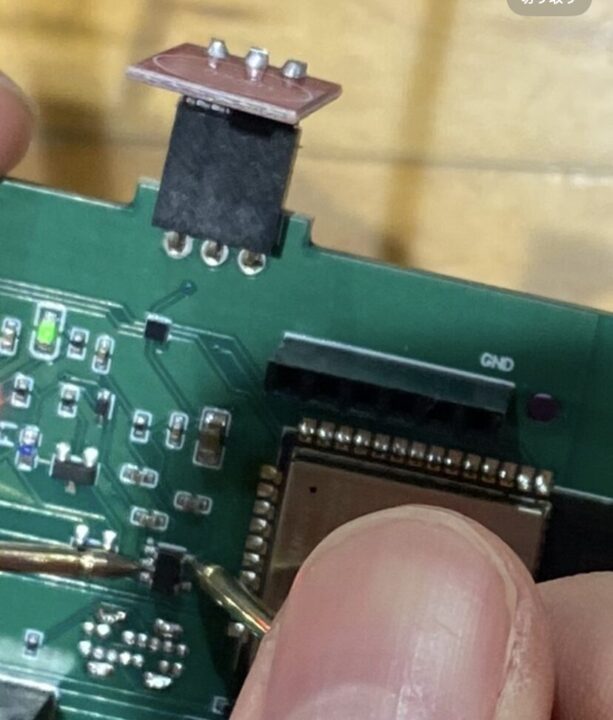

もしかしたら、書き込み基板と本体の基板の接触不良の可能性があるかもと思い、本体側のメス型ピンヘッダーをニッパーで削って剥き出しにして接触不良の可能性を潰した状態で試してみたが結果は変わらず。

おそらく、本体のTXRXとESP32のTXRX間の配線が切れているなどのエラーだろう。

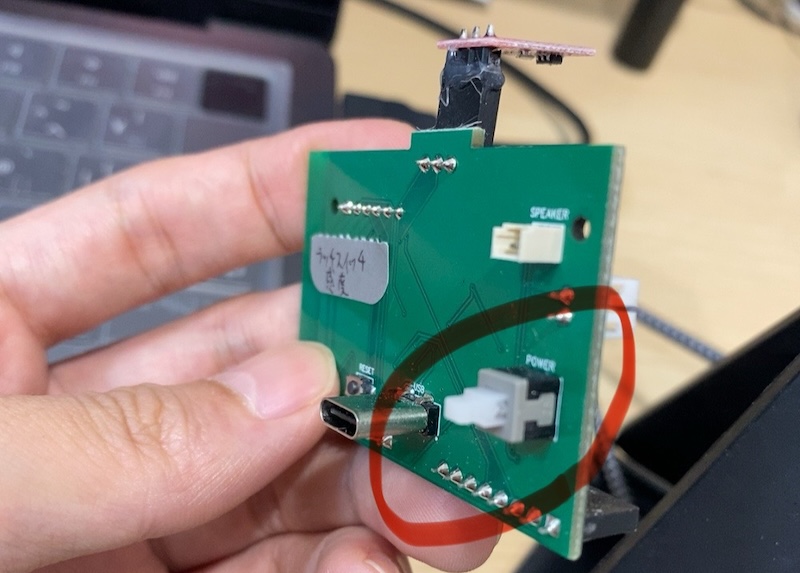

ラッチングスイッチ感度不良

これは、正常動作はするのだが、ラッチングスイッチの感度が不良で電源のオンオフがスムーズにできない問題。動きはするものの、このまま製品として出荷するのは躊躇われる。

IC(MAX98357A)マウントエラー

こちらは、クラスDアンプを、初回ロットで使用していた16ピンパッケージから、さらに小さい9ピンパッケージに変更してから生じた音声鳴らない・音割れになっている不良品。

これに関しては、原因をしっかり特定はできていないが、少なくともICにかかっている電圧は3.3Vで正常であることまでは確かめた。

ネクストステップ:基板リワーク

原因をある程度切り分けることができたので、ネクストステップとしては、リワークできるものはリワークしたいと思う。

配線エラー(TXRX)と音割れ・音鳴らない原因のMAX98357A WLPパッケージのリワークは部品が小さすぎるので、難しそうと判断。あと、USB-Cコネクタに関しても14ピンあるので難しそう。

というわけで、できそうなものは

- 降圧レギュレーター

- フューズ

- ラッチングスイッチ

の3つ。リワークは本格的にはやったことがないので、次回TiB FABに行った時にテックスタッフの方に聞きながら行いたいと思う。

JLCPCBでシリアル印字サービス開始

今回は、こんな感じで基板裏側にシールで不良品の詳細を記載して貼るというアナログの管理を行なった。

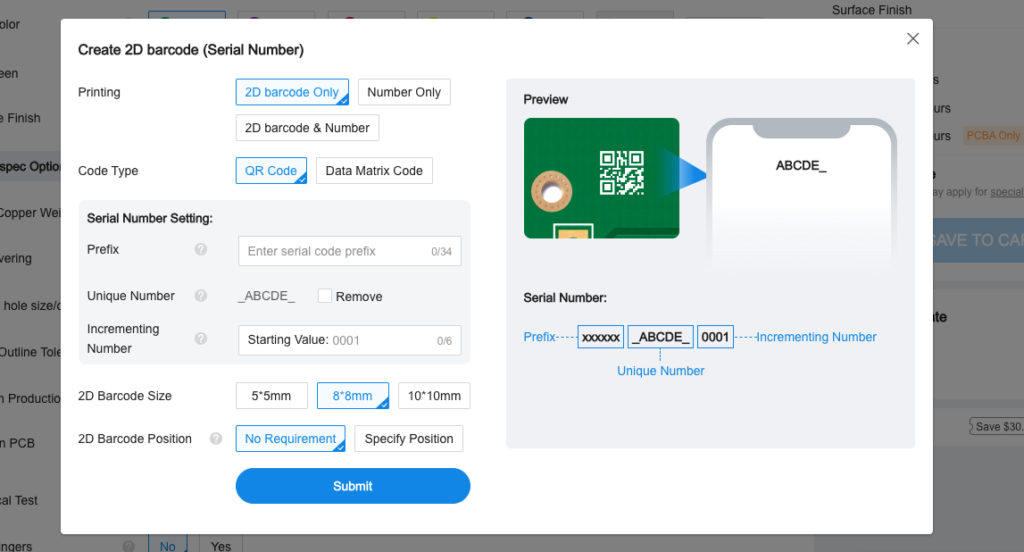

ただ、これは最近始まったと思うが、JLCPCBが基板にシリアルナンバー入れられるようになっているので(無料)、今後は基板状態の管理としてシリアル印字を試してみたいと思う。

今後不良品があった際に、スプレッドシートでシリアルナンバーとともに、不良品の詳細をデータで管理するようにしたいと思う。